Virtuelle Inbetriebnahme: Effizienz, Langfristige Flexibilität und hohe Verfügbarkeit

Dipl.-Ing. Thomas Koch, NILES-SIMMONS

Das Spannungsfeld

Moderne Bearbeitungsmaschinen werden immer komplexer, die Funktionsvielfalt in den Maschinen nimmt stetig zu. Im Gegensatz dazu wird das zur Verfügung stehende Zeitfenster, um die Maschinen in die Produktion einzubringen, fortwährend kürzer. Besonders gravierend tritt diese Diskrepanz bei der Erweiterung oder dem Umbau bestehender Anlagen und Fertigungslinien hervor, wo Stillstandzeiten so gering wie möglich gehalten werden müssen. Zusätzlich, kommen immer häufiger Werkstückmaterialien zum Einsatz, die hochentwickelt, langlebig und entsprechend teuer sind, wodurch eine intensive Inbetriebnahme von Maschinen und Technologie schnell zu einem enormen Kostenfaktor werden kann. Um in diesem Spannungsfeld erfolgreich zu sein, ist es erforderlich, dass die Funktionen und Abläufe bereits vor der realen Inbetriebnahme umfangreich getestet werden.

Eine Möglichkeit dies umzusetzen ist die Virtuelle Inbetriebnahme (VIBN) von Maschinen und Anlagen. Dazu werden virtualisierte Maschinenmodelle entwickelt, welche das reale System- und Zeitverhalten abbilden. Bei erfolgreicher Umsetzung dieser virtuellen Tests können Entwicklungs- und Inbetriebnahme-zeiten um bis zu 30 – 50% verkürzt und eine erhebliche Effizienzsteigerung erreicht werden.

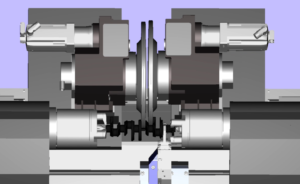

Abbildung 1 – Virtualisierung einer Kurbelwellenbearbeitung mit einer Fräsmaschine N20CM

Die Funktionsweise

Die VIBN beschreibt die Erstellung eines virtuellen 3D-Abbildes einer oder mehrerer zu entwickelnder Maschinen und die Kopplung dieses Modells mit realen oder virtuellen Steuerungen. Die mechanischen und elektrischen Eigenschaften der Anlagen sollen damit möglichst 1:1 und in Echtzeit nachgebildet werden.

Mit einer solchen Virtualisierung von Maschinenmodellen, ist eine Inbetriebnahme parallel zum Entwicklungs- und Fertigungsprozess möglich. Bereits während der Programmierung der Software können die Funktionen sowie das mechanische Verhalten der Maschine am Modell getestet und damit Fehlerquellen lokalisiert und beseitigt werden. Auch kritische Maschinenzustände können gefahrlos modelliert und intensiv geprüft werden.

Abbildung 2 – Test des virtuellen Maschinenmodells bei NILES-SIMMONS in Chemnitz

Es werden dabei nicht nur einfache Schaltvorgänge simuliert, wie beispielsweise die Zuschaltung des Kühlschmierstoffes oder weiterer Medien, sondern auch komplexe Vorgänge getestet. Dazu zählen auch komplette Bearbeitungsprozesse oder komplexe Zusammenhänge hinsichtlich Materialfluss und Robotersteuerung. Durch die Kopplung von mehreren Maschinen und Automationssystemen werden vollständige Bearbeitungs- und Fertigungsprozesse simuliert. Diese können zum Beispiel aus einzelnen Fertigungszellen, wie der Kombination einer Fräsmaschine, einer Messmaschine und einer Anlagenautomation bestehen, oder auch vollständige Fertigungslinien abbilden. Während dieser Tests werden sowohl die Abläufe zur Messung und Übergabe der Qualitäten und Maßkorrekturen an die Maschinen, als auch die sich ändernden Produktionssteuerungsprozesse erkannt. Die mit Hilfe der Modelle optimierten Programme werden im Anschluss auf die realen Systeme übertragen.

Abbildung 3 – Virtuelle Simulation eines vollständigen Bearbeitungsablaufes und Überführung auf das reale System

Der Nutzen

Dieses Entwicklungswerkzeug ist sowohl eine wertvolle Ergänzung für den Entwicklungsprozess, als auch eine Ergänzung für den Service und die Fehleranalyse. Neben der deutlichen Verkürzung der Inbetriebnahmezeit, speziell auch direkt beim Kunden vor Ort, können vor allem auch Kosten aufgrund von Nacharbeiten oder teurem Materialeinsatz für Tests reduziert und die Zuverlässigkeit der Systeme erhöht werden. Insbesondere aufgrund des Einsatzes der virtuellen Inbetriebnahme können Verfügbarkeiten bis zu 95% erreicht werden.

Ein weiterer Vorteil der virtuellen Maschinenmodelle, vor allem aus Kundensicht, ist die Nutzung derer während eines kompletten Maschinenlebens. Mit ihnen können Kunden ganze Produktionslinien umbauen bzw. auch nur einzelne Funktionalitäten in der Produktionslinie ergänzen. Stillstandszeiten, Umbauzeiträume und einhergehende Risiken können auf ein Minimum reduziert werden. Virtuelle Maschinenmodelle ermöglichen so die Optimierung der gesamten Produktionsplanung – ein Maschinenleben lang. Aus diesem Grund ist die Bereitstellung einer virtuellen Inbetriebnahme und damit verbunden die Möglichkeit der Übernahme des entstandenen digitalen Modells immer häufiger ein zentrales Kriterium im Rahmen von Investitionsentscheidungen der Kunden im Werkzeugmaschinenbau.

DOWNLOAD

Whitepaper als PDF downloaden

Bei Fragen zum Bearbeitungskonzept oder zu unseren Maschinen und Technologien können Sie sich gerne an uns wenden:

SALES – TEAM

NILES-SIMMONS

Tel.: +49 371 – 802 333

Mail: sales.nsi@nshgroup.com