Vollautomatisierte Komplettbearbeitung von Turbinen- und Spezialwellen – NILES-SIMMONS entwickelt den neuen Prozess des „CENTER AXIS ALIGNMENT“

Dr.-Ing. Moritz Halle, Dipl.-Ing. Thomas Wächtler, NILES-SIMMONS

Das Einsatzgebiet

In hochtechnisierten, innovativen und sensiblen Industriebereichen wie beispielsweise der Luft- und Raumfahrtindustrie oder den Sektoren Defense und Energie steigen die Anforderungen an die Fertigung komplexer Bauteile und die Bearbeitung hochfester Materialien stetig. Insbesondere die Reduzierung der Fehleranfälligkeit innerhalb von Produktionsprozessen für hochkomplexe und kostenintensive Werkstücke rückt mit Blick auf die „Cost-per Part“ und die zu erreichenden Genauigkeiten immer stärker in den Mittelpunkt.

Um diesen Anforderungen Rechnung zu tragen, hat NILES-SIMMONS den neuen vollautomatisierten und patentierten Bearbeitungs- und Messprozess des „CENTER AXIS ALIGNMENT“ speziell für die Bearbeitung von Turbinenwellen entwickelt. Dieser ermöglicht die Komplettbearbeitung komplizierter, tieflochgebohrter wellenförmiger Werkstücke inklusive aller Inprozess-Messungen ohne manuelle Bedienereingriffe.

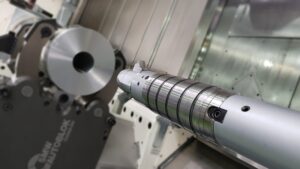

Abbildung 1 – Komplettbearbeitung von Turbinenwellen ohne Bedienereingriff

Ziel des Bearbeitungsprozesses ist es dabei die Außenkontur des Werkstückes exakt an die Innenkontur anzupassen, um eine gleichmäßige Wandstärke des Werkstückes entlang seiner Achse zu erreichen. Das Verfahren ist für alle elektrisch leitenden Materialien wie einfache Stähle aber auch für Superlegierungen oder Nickelbasis-Legierungen wie Inconel 718 anwendbar und lässt sich neben Turbinenwellen, auch für weitere tieflochgebohrte Werkstücke mit bis zu 2 Metern Länge anwenden.

Die Maschinenkonfiguration

Umgesetzt wird der neue Prozess auf einem NILES-SIMMONS Bearbeitungszentrum N30MC mit einer Spitzenweite von 4500 mm und einem Umlaufdurchmesser von 780 mm, welches speziell für diese Bearbeitung konfiguriert wurde. Zu der spezifischen Ausstattung der Maschine gehören dabei eine Hautspindel, ein Dreh-Fräs-Aggregat, ein absenkbarer Reitstock, zwei Lünetten-Schlitten mit je einer Lünette und einer Dämpfungseinheit sowie ein Bohrstangen-Schlitten.

Abbildung 2 – Prozess „CENTER AXIS ALIGNMENT“ auf einem NILES-SIMMONS Bearbeitungszentrum N30MC

Weiterhin stehen, sowohl für den Bohrstangenschlitten als auch für das Dreh-Fräs-Aggregat voneinander unabhängige Werkzeugmagazine zur Verfügung. Für die mehrachsige Dreh-Fräs-Einheit können im hauptspindelseitig platzierten Magazin bis zu 144 Werkzeugplätze bereitgestellt werden. Für den Bohrstangenschlitten stehen in einem zusätzlichen Bohrstangenmagazin reitstockseitig bis zu 16 Plätze zur Verfügung. Es können bis zu 2 Meter lange Systembohrstangen, angetriebene Bohrstangen, statische Bohrstangen, statische Bohrstangen mit aussteuerbarer Schneide, Messlanzen oder eine Kassette mit Antrieb und Futterfunktion eingesetzt werden.

Mit dieser Konfiguration lassen sich, insbesondere durch den Einsatz des absenkbaren Reitstockes, alle derzeit am Markt vorhandenen Typen von Turbinenwellen in den unterschiedlichen Längen auf einer Maschine bearbeiten. Auch besonders lange Bauteile können, speziell aufgrund dieser Option, problemlos bearbeitet werden, ohne dafür eine Baugröße mit größerer Aufstellfläche wählen zu müssen.

Zudem können prinzipiell alle spanenden Technologien wie z.B. Drehen, Fräsen, Bohren, Verzahnungsfräsen, Gewindebohren, Gewindefräsen, Gewindedrehen, Reiben, Spindeln, Innenbearbeitung mit aussteuerbarer Schneide, Power Skiving, 5‑Achs-Fräsen und Tieflochbohren bis 2000 mm Tiefe prozesssicher abbildet werden. Auch das taktile und optische Messen der Werkzeuge und taktiles Messen des Werkstückes werden automatisiert innerhalb der Maschine durchgeführt. Mit den Dreh- und Fräsverfahren werden dabei Genauigkeiten unter 5µm erzielt.

Aufgrund der Integration aller notwendigen Technologien in eine Maschine, der automatisierten Werkzeugbestückung und dem Einsatz komplexer Messtechnologien kann eine bedienerlose Komplettbearbeitung prozesssicher abgebildet werden.

Abbildung 3 – Innenbearbeitung mit Systembohrstange mit aussteuerbarer Schneide

Zur Erzielung einer erhöhten Temperaturstabilität und zur Sicherstellung der kundenseitig geforderten Genauigkeiten trotz Temperaturschwankungen wird ein flüssigkeitsgekühltes Spezialbetonbett eingesetzt. Zudem verfügen die Bearbeitungszentren über dämpfende und schwingungsreduzierende Komponenten wie FE-optimierte Schlitten-Geometrien, hydraulisch geklemmte Komponenten der Werkstückstützkomponenten wie Reitstock und Lünettenschlitten, Dämpfungsflächen in Bearbeitungsrichtung und Rollenführungen der Bearbeitungsachsen in Gr. 45/55.

Um eine übersichtliche und einfache Bedienung zu gewährleisten, kommt ein Siemens OP19 mit zusätzlichem Touchscreen zur Prozessüberwachung zum Einsatz.

Der patentierte Messprozess

Das zentrale Element dieses Sonderverfahrens ist der neue Messprozess zur Ermittlung der optimalen Wellenzentrumsachse. Dieser wurde durch NILES-SIMMONS entwickelt sowie patentiert und basiert auf der Anwendung des Wirbelstrommessprinzips mit dem der Abstand zwischen dem eingesetzten Wirbelstromsensor und dem Werkstück erfasst wird.

Abbildung 4 – Wirbelstromsensor zur Ermittlung der optimalen Werkstückzentrumsachse

Dieses Prinzip zählt zu den berührungslosen induktiven Messprinzipien, welches auch durch nichtleitende Werkstoffe messen kann, ohne dass diese einen Einfluss auf das Messergebnis haben. Das Verfahren ist daher ideal für den Einsatz im rauen Industrieumfeld geeignet. Staub, Schmutz und Öl beeinflussen die Messung nicht. Temperaturschwankungen werden durch eine effiziente Temperaturkompensation ausgeregelt.

Durch die vollautomatisierte Messwertaufnahme lässt sich der Prozess bedienerlos durchführen – vom ersten Einspannen des Werkstückes bis dieses in seinem neuen Zentrum gespannt ist. Hierbei wird ein spezieller Wirbelstromsensor samt Auswerteeinheit der Firma µEpsilon eingesetzt, welcher auf die werkstückspezifischen Eigenschaften kalibriert wurde. Dieser kann bei einer Auflösung von unter einem Mikrometer einen Messbereich von bis zu 9 mm abdecken.

Der Sensor ist an der Spitze einer 2000 mm langen Karbonlanze montiert, die in eine auswechselbare modulare Messkassette integriert ist. Somit kann der Sensor über die Maschinenachsen des Bohrstangenaggregates im Arbeitsraum der Maschine innerhalb des tieflochgebohrten Werkstückes positioniert und bewegt werden. Wenn der Sensor einmal positioniert ist, lassen sich über die Rotation des Werkstückes in einer beliebigen Feinheit die Abstände zwischen dem Sensor und dem Werkstück messen.

Abbildung 5 – Karbonmesslanze im Prozess „CENTER AXIS ALIGNMENT“

Aus diesen Messdaten lässt sich der Zentrumspunkt des betrachteten Durchmessers berechnen. Entlang der Werkstücklängsachse können mit dieser Methode beliebig viele Zentrumspunkte ermittelt werden, welche den aktuellen Bohrungsverlauf abbilden.

Mit der Kenntnis des Bohrungsverlaufes wird aus den berechneten Zentrumspunkten der ideale neue Verlauf der Zentrumsachse berechnet. Diese Zentrumsachse bildet dann die Grundlage zur Bearbeitung der neuen Spannsitze des Werkstückes für dessen Aufnahme in die neue Spannsituation.

Mithilfe dieses automatisierten Prozesses kann die Abweichung des Außenkonturverlaufes zum Innenkonturverlauf auf ein Minimum reduziert werden und so eine gleichmäßige Wandstärke der Welle entlang ihrer Achse hergestellt werden.

Der Kundennutzen

Der wesentliche Vorteil des „CENTER AXIS ALIGNMENT“ ist die vollautomatisierte Vermessung, Ausrichtung und Bearbeitung von tieflochgebohrten Werkstücken ohne Bedienereingriff.

Alle für den Prozess notwendigen Schritte laufen vollautomatisch innerhalb programmierter Prozessgrenzen ab. Mitunter, fehlerbehaftete manuelle Bedieneingriffe oder fehleranfällige manuelle Messprozesse, welche bei bisherigen konventionellen Abläufen erforderlich waren, entfallen vollständig. Damit ist es möglich die Produktion von Ausschussteilen auf ein Minimum zu reduzieren und die Qualität der Werkstücke signifikant zu verbessern. Ungeeignete Rohteile können zudem bereits am Anfang des Prozesses identifiziert und ausgeschleust werden.

Aufgrund der Integration aller Technologien und Messprozesse in eine Maschine lassen sich die Taktzeiten verkürzen und Logistik- und Handling-Prozesse reduzieren.

Das Messverfahren ist unempfindlich für Umgebungseinflüsse wie Temperaturschwankungen oder Fremdstoffe und lässt sich für verschiedenste Materialien flexibel einsetzen. Durch den modularen Aufbau der NILES-Maschinen lassen sich zudem auf der gleichen Maschine unterschiedliche Werkstücktypen bearbeiten und In-Prozess vermessen. Dies schafft maximale Flexibilität für den Kunden.

Das Verfahren ist bereits erfolgreich in die Turbinenwellenfertigung am Markt integriert.

DOWNLOAD

Whitepaper als PDF downloaden

Kontakt

SALES – TEAM

NILES-SIMMONS

Tel.: +49 371 – 802 333

Mail: sales.nsi@nshgroup.com