Feedback unserer Kunden

Wir laden ein – auf die EMO in Hannover

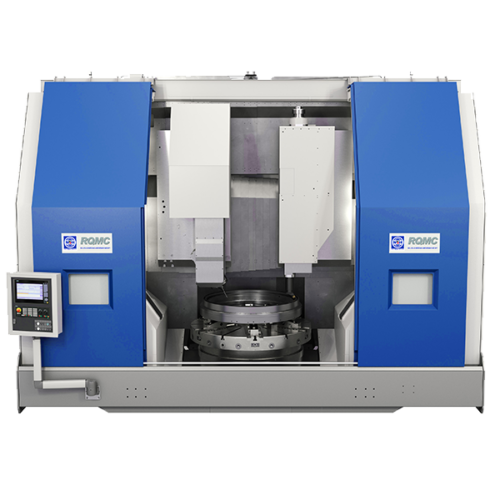

Vom 18.09.23 bis zum 23.09.23 präsentieren wir in Halle 13 am Stand B02, neben einem Bearbeitungszentrum der Marke NILES-SIMMONS und einem vertikalen Drehzentrum der Marke RASOMA, unser digitales Highlight: ironMIND©. Mit unserem inhouse entwickelten Condition Monitoring System behalten Sie alle Maschinen mit Hilfe einer einfachen und übersichtlichen Bedienung im Überblick. Natürlich gibt es wie immer auch Updates zu unseren Marken WEMA-GLAUCHAU und HEGENSCHEIDT-MFD.

Kostenfreie Tickets gibt es hier.

Wir freuen uns auf Ihren Besuch

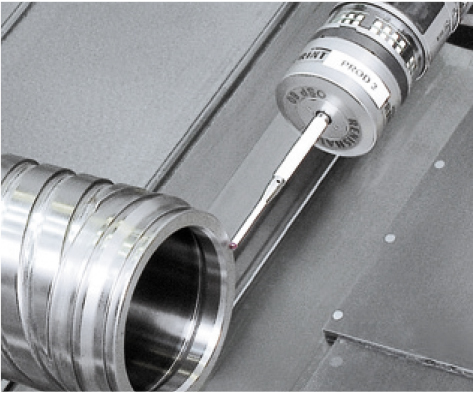

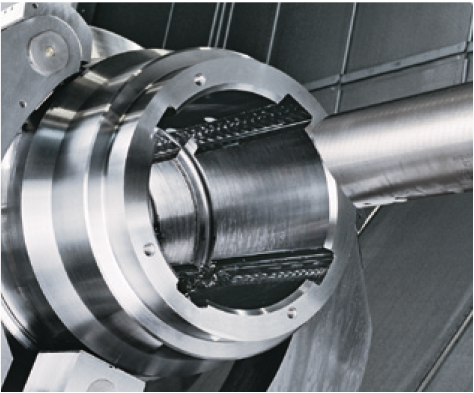

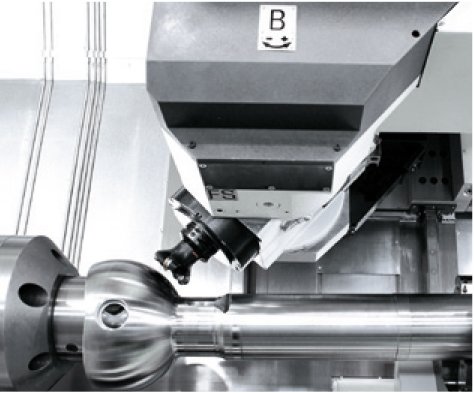

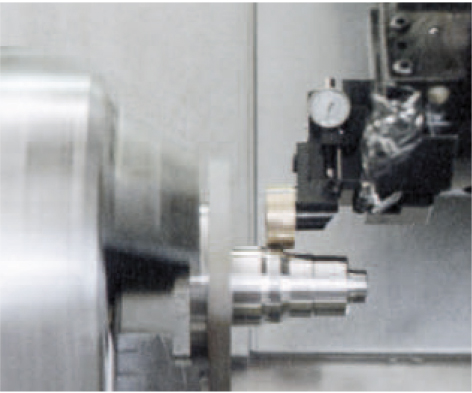

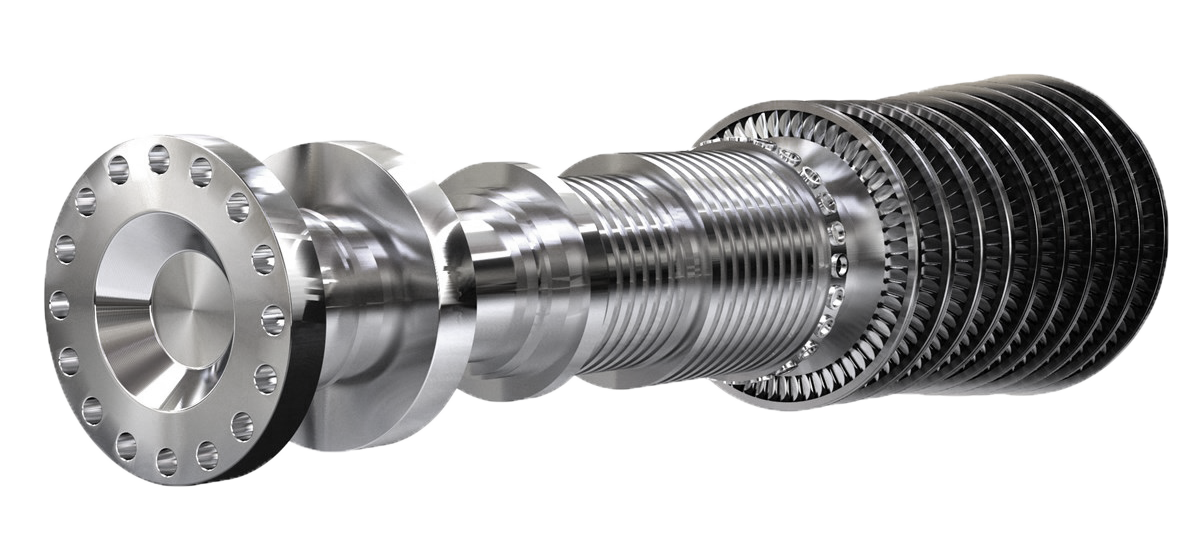

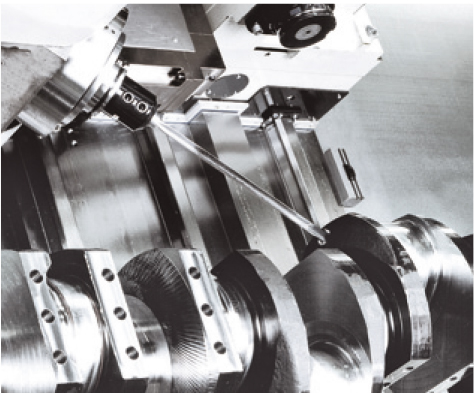

Komplettbearbeitung von Kolbenstangen

We proudly present:

Unser Dreh-Fräs-Bearbeitungszentrum N30MC für unseren geschätzten und langjährigen Kunden Liebherr Components.

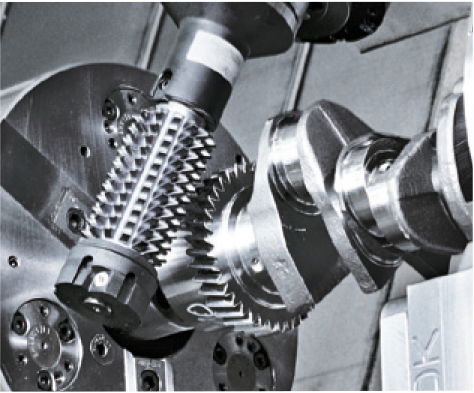

- Komplettbearbeitung von Kolbenstangen

– Zwei-Schlitten-Bearbeitung

– Simultan-Bearbeitung

Das Technologie-Highlight ist eine hydrostatische Werkstückabstützung – sicher, berührungslos, vibrationsfrei.

Film ab!

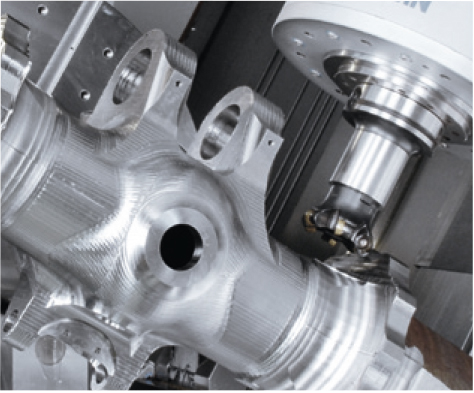

Ausschnitt unserer Technologievielfalt

Drehen

Bohren

Fräsen

5‑Achs-Bearbeitung

Schleifen

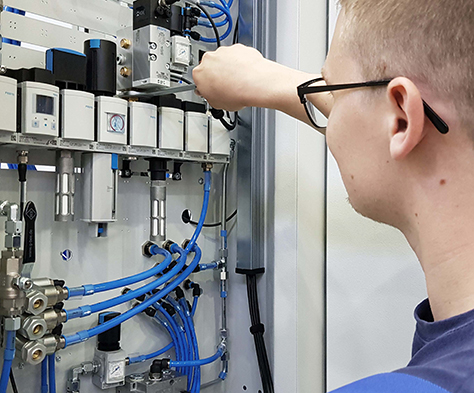

Unser Service weltweit

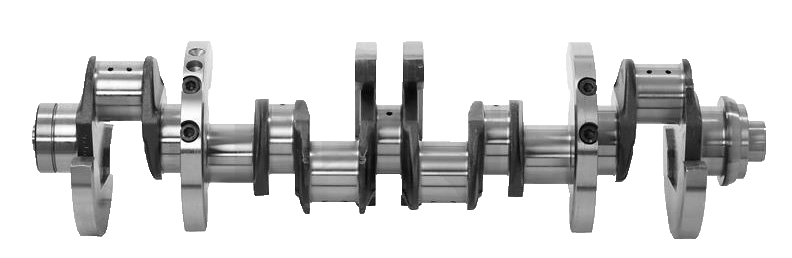

Unsere 5 Industriebereiche mit ausgewählten Werkstücken

Ausschnitt unserer hochpräzisen Multitasking-Maschinen

Unsere News

Besuch des VDMA Arbeitskreises

An unserem Standort in Chemnitz konnten wir gestern voller freudiger Erwartungen die Mitglieder des VDMA…

MACH 2024 in Birmingham

Nur noch 2 Wochen bis zum nächsten großen Event in unserem Kalender – die MACH…

Besuch der Werkzeugmaschinenbau-Elite von morgen

Wir sind begeistert und dankbar, dass wir wieder einmal die Werkzeugmaschinenbau-Elite von morgen bei uns…